در مهندسی مکانیک و ماشینآلات صنعتی، انتقال قدرت از منبع تولیدکننده (مانند الکتروموتور) به دستگاه مصرفکننده (مانند پمپ یا گیربکس)، یک اصل بنیادین است. این اتصال، نیازمند قطعهای واسط به نام کوپلینگ است که گشتاور را منتقل کرده و همچنین، ناهمراستاییهای جزئی، شوکهای ناگهانی و ارتعاشات سیستم را نیز مدیریت میکند. در میان انبوه طراحیهای موجود، کوپلینگهای میل پینی فلندری (Flange Pin Bush Coupling) به دلیل ساختار مستحکم، قابلیت اطمینان بالا و توانایی فوقالعاده در جذب ضربه، به عنوان یکی از کارآمدترین قطعات در صنایع مختلف شناخته میشوند. در ادامه این مقاله به بررسی بیشتر این قطعه و کاربردهای آن میپردازیم. با ما همراه باشید.

کوپلینگ میل پینی فلندری چیست

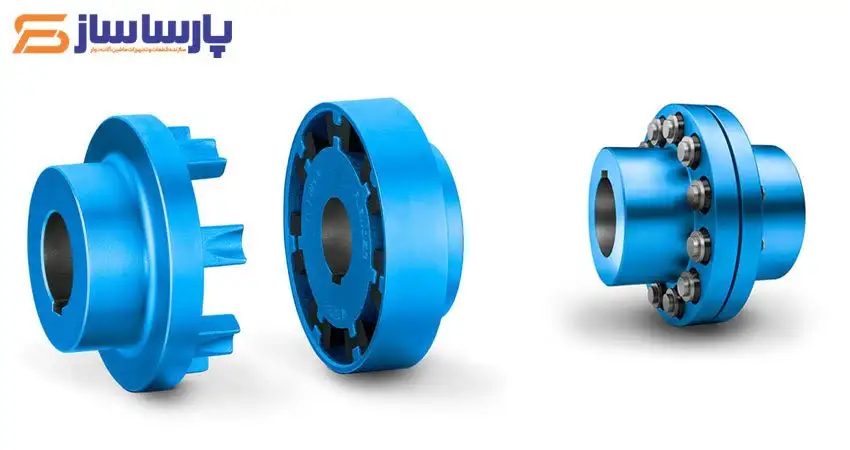

کوپلینگ میل پینی فلندری، یک نوع کوپلینگ انعطافپذیر (Flexible Coupling) است که وظیفه اصلی آن، انتقال گشتاور بین دو شفت همراستا یا دارای ناهمراستایی جزئی است. وجه تمایز اصلی این کوپلینگ، در مکانیزم انتقال نیرو و جذب ارتعاشات آن نهفته است که از طریق مجموعهای از پینهای فولادی و بوشهای لاستیکی یا پلیمری صورت میگیرد. ساختار این کوپلینگ از چند جزء اصلی تشکیل شده است که عبارتند از:

1.دو هاب یا فلنج: این دو قطعه چدنی یا فولادی، بخشهای اصلی کوپلینگ هستند که هر کدام بر روی یکی از شفتهای محرک و متحرک نصب میشوند. یکی از فلنجها دارای سوراخهایی برای نصب پینها و دیگری دارای سوراخهایی برای پذیرش پینها است.

2.پینها: مجموعهای از پینهای فولادی که بر روی یکی از فلنجها نصب شده و به سمت فلنج دیگر امتداد مییابند. این پینها وظیفه انتقال مستقیم گشتاور را بر عهده دارند.

3.بوشهای الاستومری: این بوشها، معمولاً از لاستیک طبیعی یا مصنوعی ساخته شده و بخش انعطافپذیر کوپلینگ هستند. بوشها بر روی پینهای فولادی قرار میگیرند و به عنوان یک واسطه میراکننده عمل میکنند.

مکانیزم عملکرد نیز به این صورت است که با چرخش شفت محرک، فلنج آن نیز به حرکت درمیآید و نیروی چرخشی از طریق پینهای فولادی به بوشهای لاستیکی منتقل میشود. سپس، بوشها با فشرده شدن، این نیرو را به دیواره سوراخهای فلنج متحرک منتقل کرده و باعث چرخش آن میشوند.

خاصیت الاستیک و انعطافپذیری بوشهای لاستیکی، باعث میشود که کوپلینگ بتواند سه وظیفه حیاتی زیر را به صورت همزمان انجام دهد:

- جبران ناهمراستاییهای جزئی محوری، شعاعی و زاویهای بین دو شفت که در دنیای واقعی اجتنابناپذیر است.

- جذب شوکها و بارهای ناگهانی (Shock Loads) که در هنگام راهاندازی یا توقف سیستم ایجاد میشود.

- میرا کردن ارتعاشات پیچشی (Torsional Vibrations) که میتواند به بیرینگها، چرخدندهها و سایر اجزای ماشینآلات، آسیب جدی وارد کند.

این سه وظیفه کوپلینگ، طول عمر تجهیزات را به شکل قابل توجهی افزایش میدهد.

انواع کوپلینگ میل پینی فلندری

اگرچه اصول طراحی کوپلینگ میل پینی ثابت است، اما بر اساس نیازهای کاربردی خاص، تغییراتی در ساختار آن ایجاد میشود که منجر به تولید انواع مختلفی از این قطعه میگردد.

یکی از رایجترین انواع، کوپلینگ میل پینی ترمزدار (Brake Drum Coupling) است. در این مدل، یکی از فلنجها با یک کاسه ترمز (Brake Drum) به صورت یکپارچه ساخته میشود. این طراحی به سیستم اجازه میدهد تا یک ترمز خارجی، مانند ترمزهای کفشکی یا دیسکی، بر روی کوپلینگ نصب شود.

کوپلینگها بر اساس جنس بوشها نیز طبقهبندی میشوند. لاستیک طبیعی برای کاربردهای عمومی مناسب است، اما در محیطهای روغنی یا شیمیایی، از بوشهای ساخته شده از لاستیک نیتریل (Nitrile Rubber) استفاده میشود که مقاومت بالاتری در برابر این مواد دارند. بوشهای پلییورتان (Polyurethane) نیز برای کاربردهای با گشتاور بالا و نیاز به مقاومت سایشی بیشتر، به کار گرفته میشوند. این بوشها سختی بالاتری دارند، اما قابلیت جذب ارتعاش آنها اندکی کمتر است.

کاربردهای کوپلینگ میل پینی

استحکام، سادگی در نصب و نگهداری و قابلیت اطمینان بالا، کوپلینگ میل پینی را به یک انتخاب ایدهآل برای طیف وسیعی از صنایع متوسط و سنگین تبدیل کرده است. این کوپلینگها به عنوان یک جزء استاندارد در اتصال موتورهای الکتریکی به انواع ماشینآلات به کار میروند.

کوپلینگهای میل پینی در صنایع آب و فاضلاب، برای اتصال الکتروموتور به انواع پمپهای سانتریفیوژ و کمپرسورها استفاده میشوند. قابلیت جذب شوک آنها، از آسیب به پروانه پمپ و یاتاقانهای موتور در هنگام پدیدههایی مانند کاویتاسیون یا راهاندازی ناگهانی جلوگیری میکند.

بارهای متغیر و شوکهای مداوم در سیستمهای انتقال مواد مانند نوار نقالهها، بالابرها و میکسرها، یک چالش همیشگی است. کوپلینگ میل پینی با میرا کردن این ضربات، از گیربکس و سایر اجزای سیستم انتقال قدرت محافظت میکند.

جرثقیلها و تجهیزات بالابر نیز نمونه بارز دیگری از کاربرد این قطعات هستند. مدل ترمزدار این کوپلینگها، انتقال قدرت را به نرمی انجام میدهد و ایمنی سیستم را با فراهم آوردن قابلیت ترمزگیری دقیق و مطمئن، تضمین میکند. همچنین از این کوپلینگها در سایر ماشینآلات صنعتی مانند فنها و دمندههای بزرگ، ژنراتورها و تجهیزات معدنی نیز استفاده میشود.

در نهایت، کوپلینگ میل پینی فلندری، نمونهای برجسته از یک طراحی مهندسی است که با ترکیبی از سادگی و کارایی، یکی از چالشهای اساسی در ماشینآلات صنعتی را حل کرده است. با این حال، عملکرد بینقص و طول عمر این قطعه، به دقت در فرآیندهای ساخت، کیفیت عملیات حرارتی و انتخاب صحیح مواد اولیه، بستگی دارد.

گروه صنعتی پارسا ساز، یکی از مجموعههای پیشرو در زمینه بومیسازی و تولید قطعات مهندسی دقیق در ایران است. این شرکت با بهرهگیری از یک تیم متخصص و مهندسی روز، توانسته است گامهای مؤثری در زمینه طراحی و تولید انواع کوپلینگهای صنعتی، مطابق با استانداردهای جهانی بردارد. تخصص این مجموعه در تحلیل و مهندسی معکوس قطعات پیچیده، به صنایع کشور این امکان را میدهد که با اطمینان خاطر، قطعاتی با کیفیت و قابل رقابت با نمونههای خارجی را برای تجهیزات حیاتی خود تأمین کنند. برای کسب اطلاعات بیشتر، مشاوره در خصوص راهکارهای مهندسی در زمینه قطعات صنعتی و خرید کوپلینگ میل پینی فلندری، میتوانید به وبسایت مجموعه پارساساز مراجعه نمایید.

دانشنامه سیب دانشنامه سیب ! دکوراسیون داخلی، پزشکی و زندگی روزمره

دانشنامه سیب دانشنامه سیب ! دکوراسیون داخلی، پزشکی و زندگی روزمره